Guia Completo do Índice OEE | Como Calcular e Otimizar a Eficiência

Português

1. Introdução ao OEE

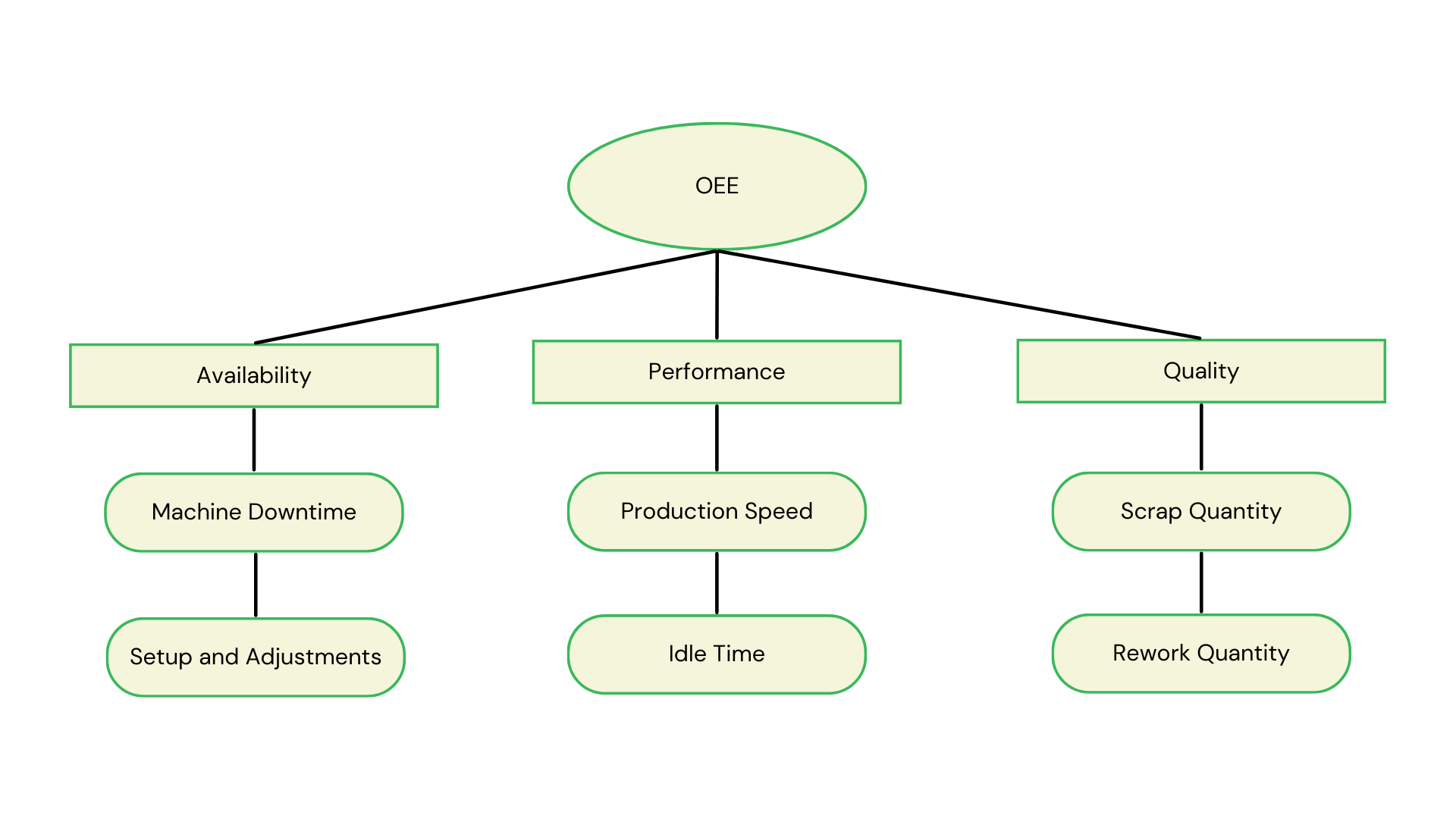

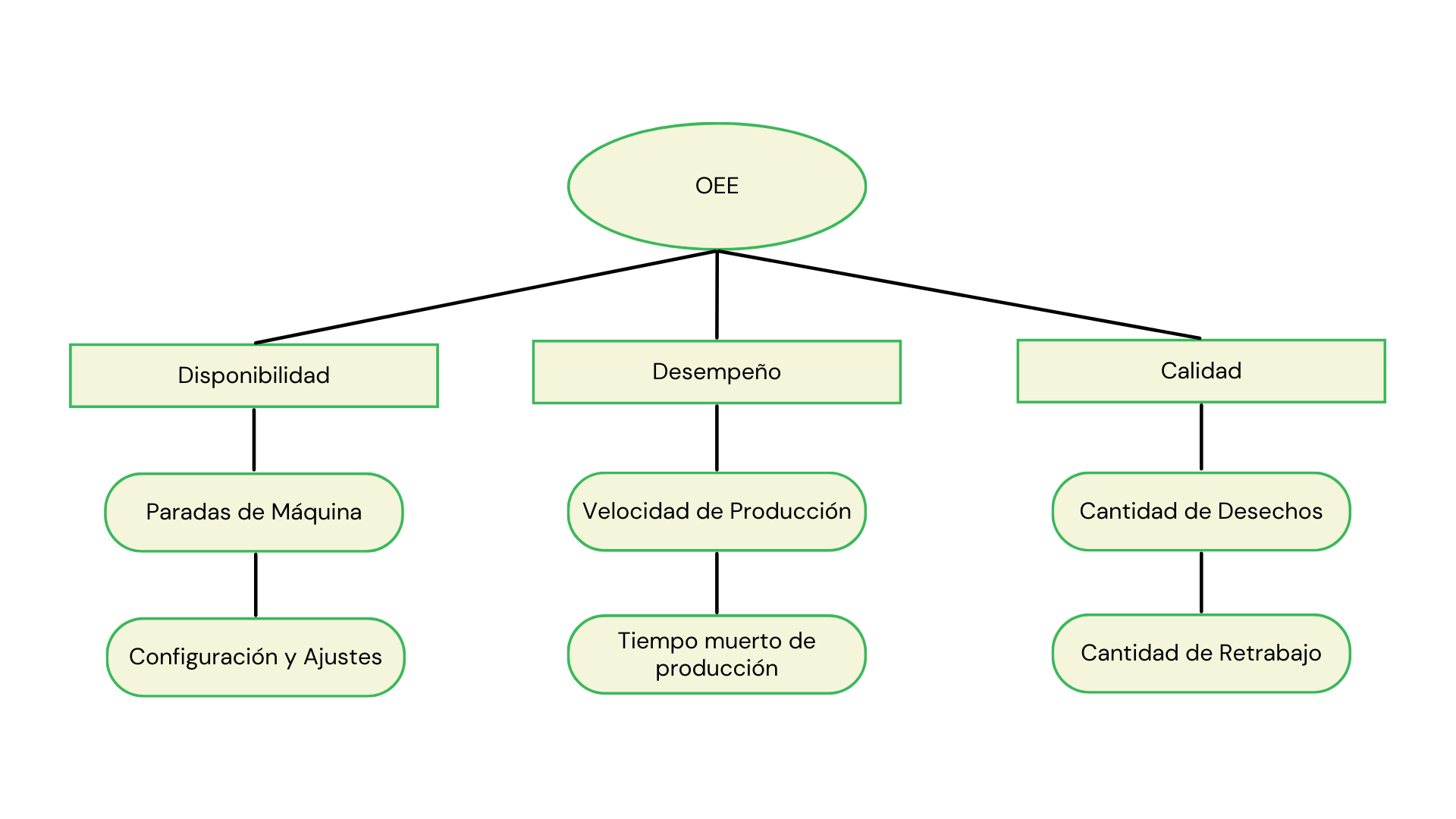

OEE (Overall Equipment Effectiveness), ou Eficiência Geral dos Equipamentos, é uma métrica amplamente utilizada para medir a eficiência e produtividade de uma máquina ou linha de produção, comparando seu uso real com o potencial máximo. Ele identifica perdas em três áreas principais: Disponibilidade, Desempenho e Qualidade, permitindo que as empresas corrijam gargalos e melhorem processos. O cálculo do OEE é feito multiplicando os índices desses três componentes, possibilitando um diagnóstico preciso e melhorias contínuas na produtividade.

2. Meta e Capacidade: Impacto no OEE

Meta é a quantidade de produção planejada para um determinado período e serve como referência para avaliar o desempenho do equipamento. Geralmente é calculada considerando a capacidade do equipamento descontando as perdas por tempo morto e fadiga. Quando a produção real está abaixo da meta, isso reflete uma queda no desempenho e, consequentemente, no OEE.

Capacidade representa o potencial máximo de produção que o equipamento pode atingir em condições ideais. Se o equipamento opera abaixo dessa capacidade, o desempenho é afetado, resultando na redução do OEE.

Esses dois parâmetros, Meta e Capacidade, são fundamentais para garantir que o OEE seja medido de maneira precisa, permitindo uma análise clara da eficiência e facilitando a otimização dos processos.

3. Componentes do Cálculo do OEE

O cálculo do OEE é composto por três fatores principais: Disponibilidade, Desempenho e Qualidade. Cada um desses componentes mede uma área específica da operação e juntos eles formam o OEE, permitindo uma análise detalhada da eficiência produtiva.

3.1. Disponibilidade

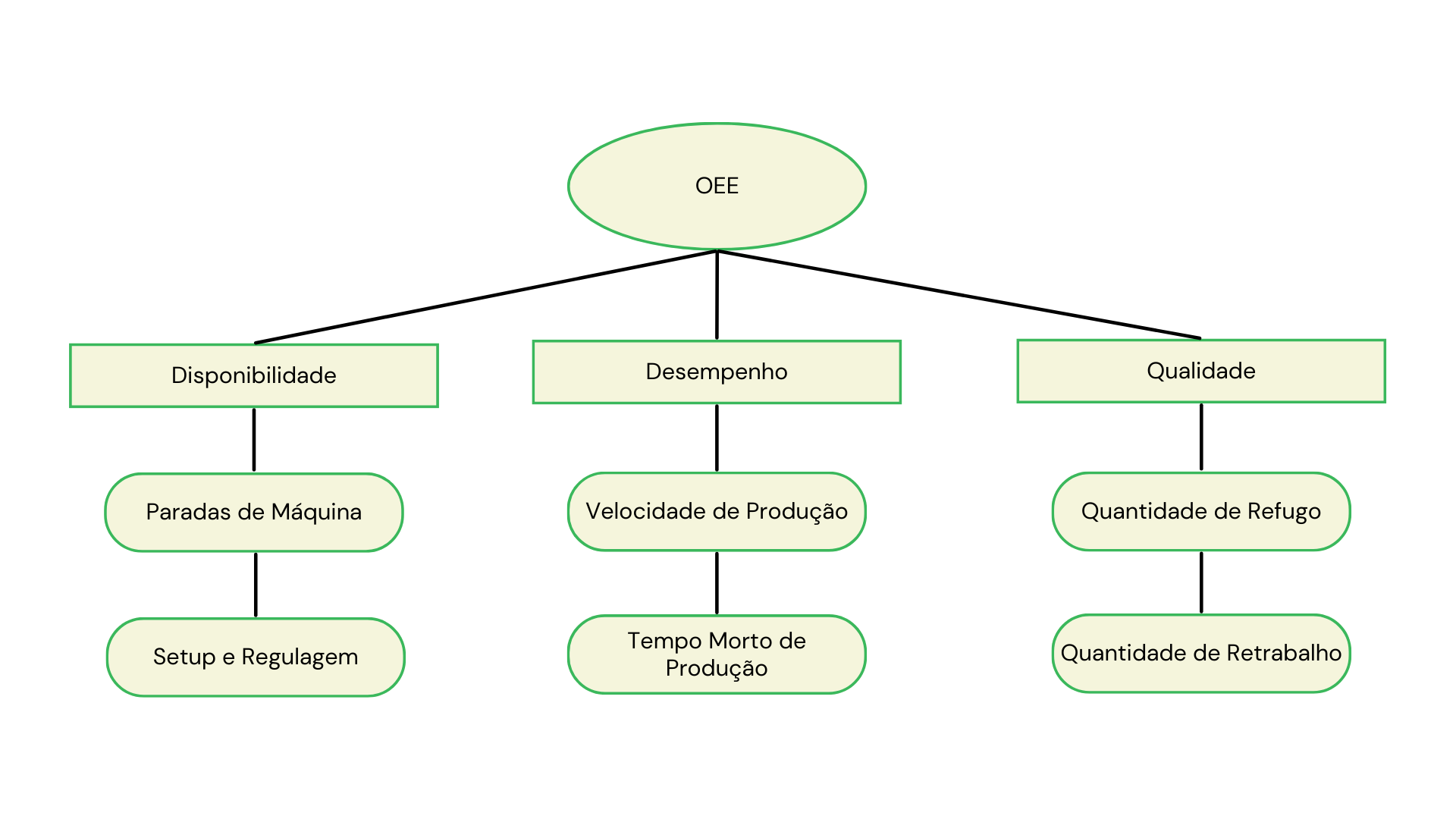

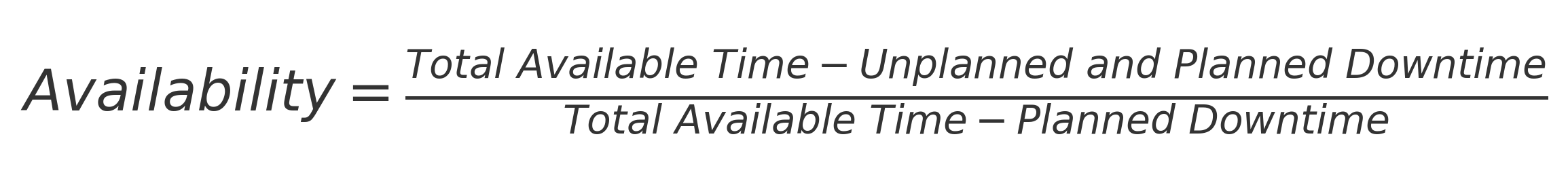

A Disponibilidade mede o tempo em que o equipamento está realmente disponível para operar, levando em conta paradas planejadas (como manutenção preventiva) e não planejadas (como falhas técnicas). Ela é calculada como a proporção entre o tempo em que a máquina esteve funcionando e o tempo total planejado para a produção.

Fórmula da Disponibilidade:

.png)

3.2. Desempenho

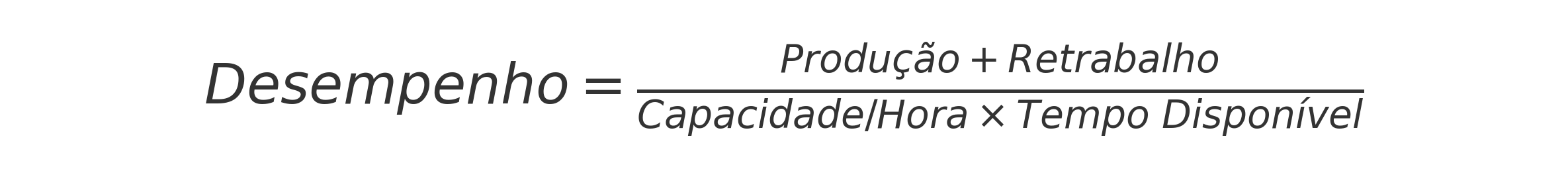

O Desempenho compara a produção real do equipamento com o seu potencial máximo em condições ideais. Ele leva em consideração a velocidade da máquina e eventuais paradas curtas ou ajustes que impactem a produção. Se o equipamento está operando abaixo da sua capacidade ideal, o desempenho será afetado.

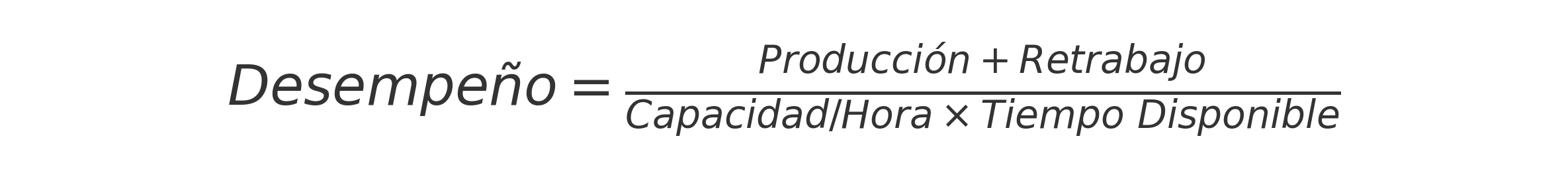

Fórmula do Desempenho:

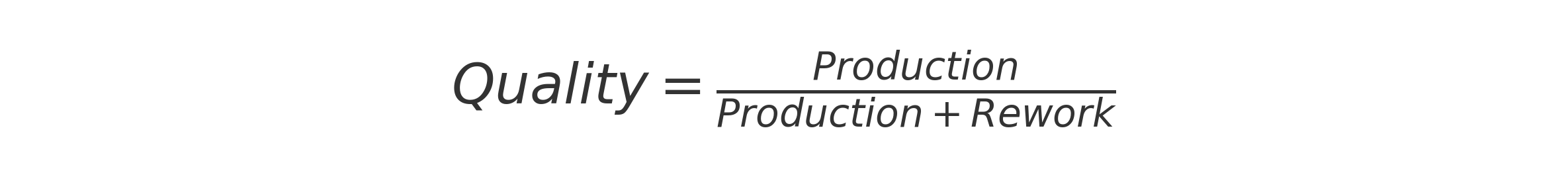

3.3. Qualidade

A Qualidade mede a eficiência em termos de produtos bons produzidos, desconsiderando aqueles que são defeituosos ou que requerem retrabalho. Quanto mais produtos com defeito forem produzidos, menor será o índice de qualidade.

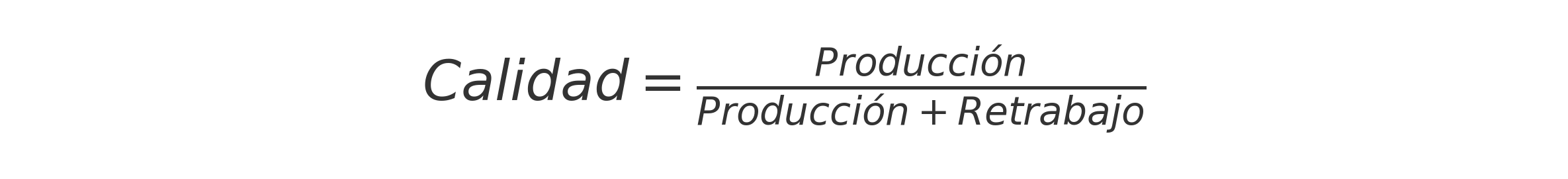

Fórmula da Qualidade:

.png)

Esses três componentes são fundamentais para o cálculo do OEE e fornecem uma visão clara das áreas de oportunidade para melhorar a eficiência da produção. Eles ajudam a identificar perdas relacionadas a falhas técnicas, baixa performance e produtos defeituosos.

4. Fórmula do OEE

O OEE (Eficiência Geral do Equipamento) é calculado a partir da multiplicação dos três componentes principais: Disponibilidade, Desempenho e Qualidade. Cada um desses fatores reflete uma parte importante da operação e juntos eles oferecem uma visão clara da eficiência global da produção.

O resultado final do OEE é expresso em porcentagem, indicando quanto do tempo produtivo do equipamento foi utilizado de forma eficaz.

5. Dúvidas Frequentes

O que é um bom índice de OEE?

Um bom índice de OEE pode variar dependendo da indústria, mas de modo geral, um OEE de 85% ou mais é considerado excelente, enquanto entre 70% e 75% é bom e abaixo de 60% indica que há muitas oportunidades de melhoria. Esses valores servem como referência, mas o ideal é buscar o máximo possível de eficiência para a realidade do seu negócio.

Como melhorar a disponibilidade, desempenho ou qualidade?

- Disponibilidade pode ser melhorada reduzindo o tempo de paradas, tanto planejadas (como manutenção preventiva) quanto não planejadas (como falhas técnicas). Monitorar e otimizar o tempo de manutenção e setup é crucial.

- Desempenho pode ser aprimorado garantindo que o equipamento opere em sua velocidade ideal, eliminando paradas pequenas e ajustando os processos de produção para evitar lentidões.

- Qualidade pode ser elevada minimizando a produção de itens defeituosos, melhorando o controle de qualidade e realizando ajustes contínuos para garantir a consistência da produção.

O OEE pode ser aplicado em todos os tipos de indústrias?

Sim, o OEE pode ser aplicado em praticamente qualquer indústria onde há equipamentos e linhas de produção. Embora seja mais comum em setores como manufatura e indústria pesada, a lógica do OEE pode ser adaptada para avaliar a eficiência em qualquer tipo de processo produtivo que dependa de máquinas ou equipamentos.

Como o tempo de setup afeta o OEE?

O tempo de setup afeta diretamente a Disponibilidade. Quando o tempo de setup é longo, a máquina fica indisponível para operar, o que diminui o tempo efetivo de produção e, consequentemente, a Disponibilidade. Reduzir o tempo de setup através de técnicas como o SMED (Single-Minute Exchange of Die) pode melhorar a Disponibilidade e aumentar o OEE.

Qual a frequência ideal para calcular o OEE?

A frequência ideal para calcular o OEE depende da natureza da operação, mas em geral, recomenda-se calculá-lo diariamente ou até em tempo real. Em operações mais complexas, o cálculo em tempo real ajuda a identificar problemas à medida que ocorrem, possibilitando correções rápidas. Para processos mais estáveis, um cálculo semanal ou mensal pode ser suficiente para identificar tendências e áreas de melhoria.

6. Conclusão

O OEE é uma ferramenta poderosa que permite às empresas medir a eficiência de suas operações e identificar pontos de melhoria. Ao acompanhar Disponibilidade, Desempenho e Qualidade, é possível ter uma visão clara de como otimizar os processos produtivos e aumentar a produtividade geral. Embora a melhoria contínua possa parecer desafiadora, o OEE oferece uma métrica prática e eficaz para guiar as mudanças e garantir que os recursos sejam usados da melhor forma possível. Aplicando o OEE de maneira consistente, as empresas podem reduzir perdas, melhorar a qualidade do produto e maximizar o tempo de operação, resultando em ganhos de competitividade e lucratividade.

Español

1. Introducción al OEE

OEE (Overall Equipment Effectiveness), o Eficiencia General de los Equipos, es una métrica ampliamente utilizada para medir la eficiencia y productividad de una máquina o línea de producción, comparando su uso real con su potencial máximo. Identifica pérdidas en tres áreas principales: Disponibilidad, Desempeño y Calidad, lo que permite a las empresas corregir cuellos de botella y mejorar los procesos. El cálculo del OEE se realiza multiplicando los índices de estos tres componentes, permitiendo un diagnóstico preciso y mejoras continuas en la productividad.

2. Meta y Capacidad: Impacto en el OEE

Meta es la cantidad de producción planificada para un determinado período y sirve como referencia para evaluar el desempeño del equipo. Cuando la producción real está por debajo de la meta, esto refleja una disminución en el rendimiento y, consecuentemente, en el OEE.

Capacidad representa el potencial máximo de producción que el equipo puede alcanzar en condiciones ideales. Si el equipo opera por debajo de esta capacidad, el rendimiento se ve afectado, lo que resulta en una reducción del OEE.

Estos dos parámetros, Meta y Capacidad, son fundamentales para garantizar que el OEE se mida de manera precisa, permitiendo un análisis claro de la eficiencia y facilitando la optimización de los procesos.

3. Componentes del Cálculo del OEE

El cálculo del OEE se compone de tres factores principales: Disponibilidad, Desempeño y Calidad. Cada uno de estos componentes mide un área específica de la operación y, juntos, forman el OEE, permitiendo un análisis detallado de la eficiencia productiva.

3.1. Disponibilidad

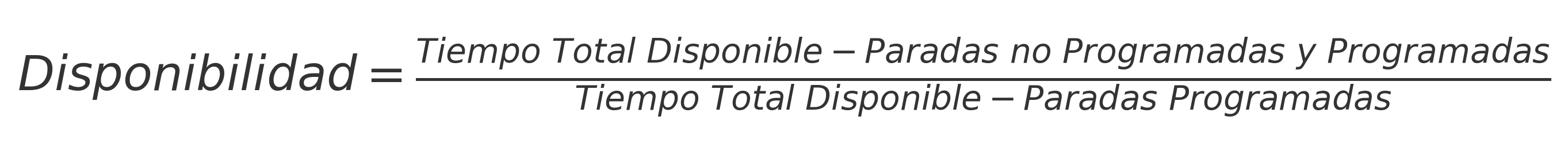

La Disponibilidad mide el tiempo en que el equipo está realmente disponible para operar, teniendo en cuenta paradas planificadas (como mantenimiento preventivo) y no planificadas (como fallas técnicas). Se calcula como la proporción entre el tiempo en que la máquina estuvo funcionando y el tiempo total planificado para la producción.

Fórmula de la Disponibilidad:

3.2. Desempeño

El Desempeño compara la producción real del equipo con su potencial máximo en condiciones ideales. Tiene en cuenta la velocidad de la máquina y posibles paradas cortas o ajustes que impacten en la producción. Si el equipo está operando por debajo de su capacidad ideal, el desempeño se verá afectado.

Fórmula del Desempeño:

3.3. Calidad

La Calidad mide la eficiencia en términos de productos buenos producidos, descartando aquellos defectuosos o que requieren retrabajo. Cuantos más productos defectuosos se produzcan, menor será el índice de calidad.

Fórmula de la Calidad:

Estos tres componentes son fundamentales para el cálculo del OEE y proporcionan una visión clara de las áreas de oportunidad para mejorar la eficiencia de la producción. Ayudan a identificar pérdidas relacionadas con fallas técnicas, bajo rendimiento y productos defectuosos.

4. Fórmula del OEE

El OEE (Eficiencia General del Equipo) se calcula multiplicando los tres componentes principales: Disponibilidad, Desempeño y Calidad. Cada uno de estos factores refleja una parte importante de la operación y, juntos, ofrecen una visión clara de la eficiencia global de la producción.

El resultado final del OEE se expresa como un porcentaje, que indica cuánto del tiempo productivo de un equipo se utilizó de manera eficaz.

5. Preguntas Frecuentes

¿Qué es un buen índice de OEE?

Un buen índice de OEE puede variar según la industria, pero en general, un OEE del 85% o más se considera excelente, mientras que entre 70% y 75% es bueno, y por debajo del 60% indica que hay muchas oportunidades de mejora. Estos valores sirven como referencia, pero lo ideal es buscar la mayor eficiencia posible para la realidad de tu negocio.

¿Cómo mejorar la disponibilidad, desempeño o calidad?

- Disponibilidad se puede mejorar reduciendo el tiempo de paradas, tanto planificadas (como mantenimiento preventivo) como no planificadas (como fallas técnicas). Monitorear y optimizar el tiempo de mantenimiento y de configuración es crucial.

- Desempeño se puede mejorar asegurando que el equipo opere a su velocidad ideal, eliminando paradas pequeñas y ajustando los procesos de producción para evitar lentitudes.

- Calidad se puede elevar minimizando la producción de artículos defectuosos, mejorando el control de calidad y realizando ajustes continuos para garantizar la consistencia de la producción.

¿Se puede aplicar el OEE en todo tipo de industrias?

Sí, el OEE se puede aplicar en prácticamente cualquier industria donde haya equipos y líneas de producción. Aunque es más común en sectores como manufactura e industria pesada, la lógica del OEE se puede adaptar para evaluar la eficiencia en cualquier tipo de proceso productivo que dependa de máquinas o equipos.

¿Cómo afecta el tiempo de configuración al OEE?

El tiempo de configuración afecta directamente la Disponibilidad. Cuando el tiempo de configuración es largo, la máquina queda indisponible para operar, lo que disminuye el tiempo efectivo de producción y, por lo tanto, la Disponibilidad. Reducir el tiempo de configuración a través de técnicas como SMED (Single-Minute Exchange of Die) puede mejorar la Disponibilidad y aumentar el OEE.

¿Con qué frecuencia se debe calcular el OEE?

La frecuencia ideal para calcular el OEE depende de la naturaleza de la operación, pero en general, se recomienda calcularlo diariamente o incluso en tiempo real. En operaciones más complejas, el cálculo en tiempo real ayuda a identificar problemas a medida que ocurren, permitiendo correcciones rápidas. Para procesos más estables, un cálculo semanal o mensual puede ser suficiente para identificar tendencias y áreas de mejora.

6. Conclusión

El OEE es una herramienta poderosa que permite a las empresas medir la eficiencia de sus operaciones e identificar áreas de mejora. Al seguir de cerca la Disponibilidad, Desempeño y Calidad, es posible tener una visión clara de cómo optimizar los procesos productivos y aumentar la productividad general. Aunque la mejora continua puede parecer desafiante, el OEE ofrece una métrica práctica y eficaz para guiar los cambios y garantizar que los recursos se utilicen de la mejor manera posible. Aplicando el OEE de manera consistente, las empresas pueden reducir pérdidas, mejorar la calidad del producto y maximizar el tiempo de operación, resultando en ganancias de competitividad y rentabilidad.

English

1. Introduction to OEE

OEE (Overall Equipment Effectiveness) is a widely used metric to measure the efficiency and productivity of a machine or production line, comparing its actual use with its maximum potential. It identifies losses in three main areas: Availability, Performance, and Quality, allowing companies to correct bottlenecks and improve processes. The OEE calculation is done by multiplying the indices of these three components, enabling an accurate diagnosis and continuous improvements in productivity.

2. Target and Capacity: Impact on OEE

Target is the planned production quantity for a given period and serves as a reference to assess equipment performance. When actual production falls below the target, it reflects a drop in performance and consequently in OEE.

Capacity represents the maximum production potential that the equipment can reach under ideal conditions. If the equipment operates below this capacity, performance is affected, resulting in a reduced OEE.

These two parameters, Target and Capacity, are essential for ensuring that OEE is measured accurately, allowing for a clear analysis of efficiency and facilitating process optimization.

3. Components of the OEE Calculation

The OEE calculation consists of three main factors: Availability, Performance, and Quality. Each of these components measures a specific area of operation, and together they form OEE, allowing for a detailed analysis of productive efficiency.

3.1. Availability

Availability measures the time the equipment is actually available to operate, accounting for planned downtime (such as preventive maintenance) and unplanned downtime (such as technical failures). It is calculated as the proportion of time the machine was operating compared to the total planned production time.

Availability Formula:

3.2. Performance

Performance compares the actual production of the equipment to its maximum potential under ideal conditions. It takes into account the machine’s speed and any short stoppages or adjustments that impact production. If the equipment is operating below its ideal capacity, performance will be affected.

Performance Formula:

.png)

3.3. Quality

Quality measures efficiency in terms of good products produced, disregarding those that are defective or require rework. The more defective products that are produced, the lower the quality index will be.

Quality Formula:

These three components are fundamental to the OEE calculation and provide a clear view of areas for improvement in production efficiency. They help identify losses related to technical failures, low performance, and defective products.

4. OEE Formula

The OEE (Overall Equipment Effectiveness) is calculated by multiplying the three main components: Availability, Performance, and Quality. Each of these factors reflects an important part of the operation, and together they offer a clear view of the overall production efficiency.

The final OEE result is expressed as a percentage, indicating how much of the equipment’s productive time was used effectively.

5. Frequently Asked Questions

What is a good OEE score?

A good OEE score can vary depending on the industry, but generally, an OEE of 85% or higher is considered excellent, while between 70% and 75% is good, and below 60% indicates that there are many opportunities for improvement. These values serve as a reference, but the ideal goal is to strive for the highest possible efficiency for your business reality.

How to improve availability, performance, or quality?

- Availability can be improved by reducing downtime, both planned (such as preventive maintenance) and unplanned (such as technical failures). Monitoring and optimizing maintenance and setup times is crucial.

- Performance can be enhanced by ensuring that the equipment operates at its ideal speed, eliminating small stoppages, and adjusting production processes to avoid slowdowns.

- Quality can be raised by minimizing the production of defective items, improving quality control, and making continuous adjustments to ensure consistent production.

Can OEE be applied to all types of industries?

Yes, OEE can be applied to almost any industry where there are machines and production lines. While it is more common in sectors like manufacturing and heavy industry, the logic of OEE can be adapted to evaluate efficiency in any type of production process that depends on machines or equipment.

How does setup time affect OEE?

Setup time directly affects Availability. When setup time is long, the machine is unavailable to operate, which reduces the effective production time and, consequently, Availability. Reducing setup time through techniques like SMED (Single-Minute Exchange of Die) can improve Availability and increase OEE.

How often should OEE be calculated?

The ideal frequency for calculating OEE depends on the nature of the operation, but generally, it is recommended to calculate it daily or even in real-time. In more complex operations, real-time calculation helps identify issues as they occur, allowing for quick corrections. For more stable processes, a weekly or monthly calculation may be sufficient to identify trends and areas for improvement.

6. Conclusion

OEE is a powerful tool that allows companies to measure the efficiency of their operations and identify areas for improvement. By monitoring Availability, Performance, and Quality, it is possible to have a clear view of how to optimize production processes and increase overall productivity. While continuous improvement may seem challenging, OEE offers a practical and effective metric to guide changes and ensure that resources are used in the best possible way. By consistently applying OEE, companies can reduce losses, improve product quality, and maximize uptime, resulting in increased competitiveness and profitability.